Преимущества волоконной лазерной резки

В сфере металлообработки появление волоконной лазерной резки стало настоящей революцией. Технология лазерной резки, обеспечивающая непревзойденную точность, универсальность и эффективность. Этот передовой метод использует сфокусированный лазерный луч для резки и гравировки широкого спектра материалов с высокой точностью, что делает его предпочтительным выбором в различных отраслях промышленности.

Эта мощная технология использует свет для резки металла с беспрецедентной точностью и эффективностью.

В этой статье рассматриваются основные преимущества, экономические преимущества, вопросы качества и безопасности, конкретные варианты использования, воздействие на окружающую среду.

Преимущества лазерной резки

Высокая точность и аккуратность

Лазерные режущие станки славятся своей исключительной точностью и аккуратностью. Они могут достигать жестких допусков ±0,05 мм или лучше, в зависимости от толщины материала и типа лазера. Такая точность позволяет создавать высокодетализированные и сложные геометрии с минимальной шириной реза и зоной термического влияния (HAZ).

Эффективность и скорость

Сравните со старыми лазерными технологиями, а также с методами плазменной резки. Превосходное качество луча волоконного лазера позволяет увеличить скорость резки, особенно в тонких и средних металлических листах.

Сравнение скоростей показывает, что волоконные лазеры могут резать тонкие материалы со скоростью в три раза выше, чем лазеры CO2. Показатели эффективности еще больше подчеркивают преимущество, поскольку волоконные лазеры показывают значительно более высокие показатели электрической эффективности, чем лазеры CO2. Такая эффективность не только ускоряет время производства, но и снижает потребление энергии, что делает волоконные лазеры более устойчивым вариантом.

Точность и качество реза

Точность и качество являются отличительными чертами резки волоконным лазером. Эта технология обеспечивает уровень точности и качества кромки, который трудно достичь другими методами резки.

Точность режущих станков с волоконным лазером может достигать 0,05 мм, что значительно превосходит точность CO2-лазеров и плазменных резаков. Качество кромок также впечатляет: минимальная ширина реза и гладкая отделка, что часто устраняет необходимость в последующей обработке.

Минимальная зона термического влияния (ЗТВ) также обеспечивает сохранение структурной целостности материала, что дополнительно повышает качество реза.

Универсальность в материалах

Лазерный режущий станок эффективно обрабатывает металлы (включая высокопрочные стали, алюминиевые сплавы, титан и экзотические сплавы), термопластики, термореактивные материалы, композиты, дерево и даже некоторые виды стекла и технической керамики.

Эта адаптивность распространяется на толщину материалов от тонкой фольги (0,1 мм) до пластин толщиной до 30 мм для некоторых металлов. Бесконтактный характер лазерной резки также позволяет обрабатывать деликатные или легко деформируемые материалы.

Экономические и эксплуатационные преимущества

Экономическая эффективность

Долгосрочная экономия, связанная с волоконной лазерной резкой, существенна. Первоначальные инвестиции могут быть выше, чем для традиционных режущих машин, но более низкие затраты на техническое обслуживание, сниженное потребление энергии и повышенная производительность приводят к значительной экономии затрат с течением времени.

● Эффективность волоконных лазеров означает меньшие счета за электроэнергию.

● Их твердотельная конструкция и минимальное количество движущихся частей снижают требования к техническому обслуживанию и сопутствующие расходы.

Энергоэффективность

● Оптимизированное энергопотребление: современные волоконные лазерные системы потребляют на 50–70 % меньше энергии, чем CO2-лазеры, и на 80 % меньше, чем плазменная резка для материалов толщиной менее 10 мм. Такая эффективность приводит к значительной экономии эксплуатационных расходов и сокращению выбросов углекислого газа.

● Передовая лазерная технология: новейшее поколение волоконных лазеров высокой яркости обеспечивает эффективность, превышающую 40 %, по сравнению с 10–15 % для CO2-лазеров. Эта улучшенная эффективность позволяет увеличить скорость резки и снизить потребление энергии на единицу произведенной продукции.

● Устойчивое производство: энергоэффективная лазерная резка соответствует инициативам зеленого производства. В сочетании с возобновляемыми источниками энергии и интеллектуальными системами управления питанием лазерная резка может способствовать достижению углеродно-нейтральных производственных целей, улучшая корпоративные профили устойчивости.

Дополнительные преимущества

Экологичность

Волоконные лазеры знаменуют собой скачок к более устойчивым промышленным практикам. В отличие от традиционных машин для резки с CO2-лазером, которые требуют более высоких уровней мощности и выделяют больше углерода, машины для резки с волоконным лазером превосходят другие по своей энергоэффективности и уменьшению углеродного следа. Этот аспект имеет решающее значение, поскольку отрасли по всему миру стремятся снизить свое воздействие на окружающую среду.

Низкие эксплуатационные расходы

Волоконные лазеры отличаются своей энергоэффективностью и низкими требованиями к обслуживанию, что со временем приводит к значительному снижению эксплуатационных расходов. Твердотельная конструкция и минимальное количество подвижных частей волоконных лазерных машин способствуют снижению требований к обслуживанию и времени простоя, что резко контрастирует с CO2-лазерами, которые обычно требуют более высоких эксплуатационных и сервисных расходов.

Снижает требования к навыкам эксплуатации

Современные волоконные лазерные машины разработаны с учетом удобства для пользователя, требуя менее специализированного обучения для работы. Такая доступность снижает барьер для входа новых операторов и может значительно снизить затраты на рабочую силу, связанные с обучением и эксплуатацией.

Напротив, традиционные лазерные системы, включая лазеры CO2, могут потребовать более глубоких знаний и опыта для эффективной работы, что может привести к увеличению затрат на обучение и ограничению гибкости оператора.

Контроль выбросов и охрана труда

Процессы лазерной резки приводят к образованию различных выбросов, требующих тщательного управления:

● Летучие органические соединения (ЛОС), мелкие твердые частицы и пары металлов являются обычными побочными продуктами, которые различаются в зависимости от разрезаемого материала.

● При резке акриловых листов выделяются нанопластиковые частицы (15,4–86 нм) и микропластиковые агломераты, что создает потенциальные риски для органов дыхания.

● При обработке определенных материалов могут образовываться определенные опасные вещества, такие как метилметакрилат, оксид углерода и цианистый водород.

Комплексные стратегии контроля выбросов включают:

● Внедрение современных систем местной вытяжной вентиляции (LEV) с высокоэффективной фильтрацией воздуха для твердых частиц (HEPA).

● Интеграция передовой технологии удаления дыма, особенно для лазеров классов 3B и 4, способных улавливать субмикронные частицы.

● Системы мониторинга качества воздуха в режиме реального времени для обеспечения безопасности на рабочем месте и соблюдения пределов профессионального воздействия.

● Регулярное обслуживание и тестирование систем фильтрации для поддержания оптимальной производительности.

Заключение

Технология лазерной резки предлагает множество преимуществ, которые делают ее бесценным инструментом в современном производстве. Технология резки волоконным лазером отличается точностью, эффективностью и универсальностью, предлагая существенные преимущества по сравнению с традиционными методами резки.

Его способность резать деликатные материалы, индивидуальные приложения и долговечная производительность делают его ценным активом для отраслей, стремящихся к высококачественному и эффективному производству.

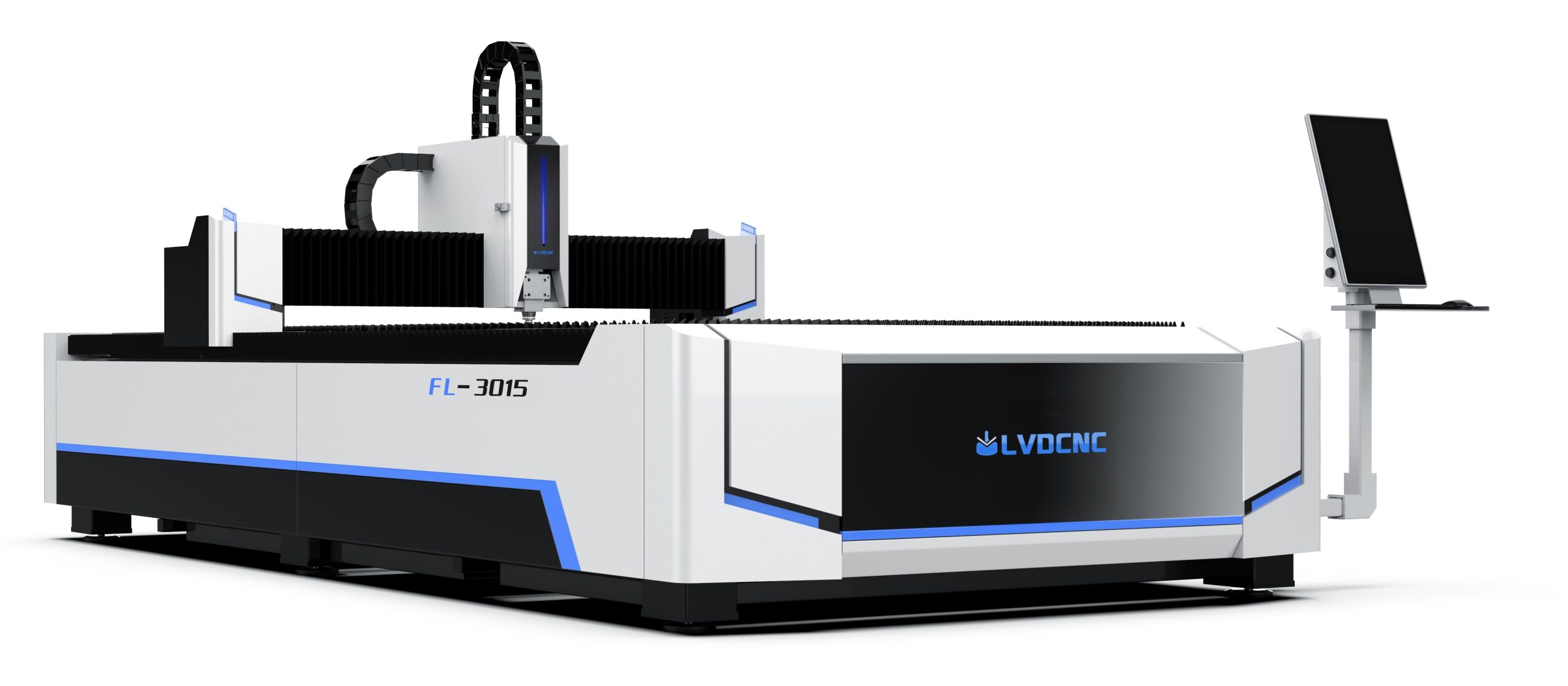

LVDCNC Machine Tool уже более 20 лет активно работает в области лазерных режущих станков. Если вы рассматриваете возможность внедрения оборудования для лазерной резки или хотите модернизировать существующее оборудование, свяжитесь с нами в любое время.