Изготовление листового металла

Изготовление листового металла — это универсальный и важный производственный процесс, который включает преобразование плоских листовых металлов, обычно толщиной от 0,15 мм до 10 мм, в готовые детали, компоненты или конструкции различных форм и размеров. Этот процесс используется для создания широкого спектра продукции, включая корпуса, шасси, кронштейны, штампованные элементы, завитки и даже сложные декоративные узоры. Будь то промышленные применения, прототипирование или декоративные элементы, изготовление листового металла играет решающую роль во многих отраслях промышленности, включая автомобилестроение, электронику, аэрокосмическую промышленность и строительство.

I.Как работает изготовление листового металла?

Изготовление листового металла обычно включает три основных этапа: удаление материала (резка), деформация (формовка) и сборка. Эти процессы часто выполняются последовательно, чтобы преобразовать необработанный листовой металл в конечный продукт, отвечающий конкретным требованиям конструкции.

1. Удаление материала: резка листового металла

Удаление материала является первым этапом процесса изготовления листового металла. Это включает резку необработанного листового металла на определенные формы с использованием различных методов резки. Методы точной резки гарантируют, что детали изготавливаются в точных размерах, необходимых для сборки.

•Лазерная резка

Лазерная резка — один из самых точных и широко используемых методов резки при изготовлении листового металла. Она заключается в фокусировке лазерного луча высокой плотности на листовом металле, который плавит, испаряет или прожигает материал, создавая сложные разрезы.

•Гидроабразивная резка

Гидроабразивная резка — это очень универсальный и точный метод, который использует струю воды под высоким давлением (иногда смешанную с абразивами) для резки различных материалов. В отличие от других методов резки, гидроабразивная резка не генерирует тепло, что означает отсутствие зоны термического влияния (ЗТВ), что сохраняет целостность материала. Этот метод известен своей точностью и часто используется в приложениях, требующих жестких допусков (обычно от 0,05 мм до 0,1 мм).

•Плазменная резка

Плазменная резка использует высокотемпературную плазменную дугу для плавления и резки электропроводящих материалов, таких как сталь, алюминий и медь. Плазменная дуга образуется путем ионизации газа (например, азота, кислорода или воздуха) и направления его через сопло для резки материала. Хотя плазменная резка не такая точная, как лазерная или гидроабразивная резка, она является отличным выбором для быстрой и эффективной резки более толстых материалов. Плазменная резка особенно полезна для металлов толщиной от 6 мм до 300 мм в зависимости от материала.

II. Деформация: придание формы металлу

После того, как материал был нарезан по размеру, следующим шагом является придание металлу желаемой формы. Деформация, или формовка металла, включает в себя контролируемое приложение силы для изгиба, растяжения или штамповки материала в определенные формы. Это критически важный этап в изготовлении листового металла, поскольку он позволяет производителям создавать сложные и точные геометрии.

Процессы включают в себя:

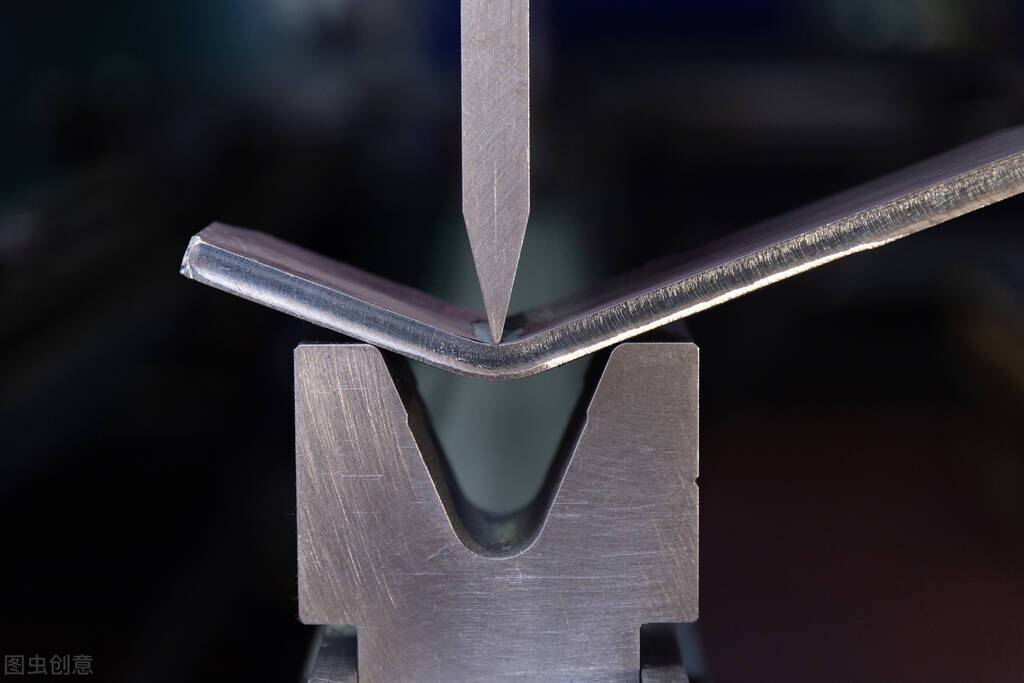

√ Гибка: металл гнут с помощью таких инструментов, как листогибочные прессы, для создания углов и изгибов.

√ Штамповка: это подразумевает использование штампов для формирования деталей путем прессования металла в определенные формы.

√ Растяжка: металлические листы растягиваются для создания больших площадей или более тонких толщин, что особенно полезно для формирования сложных форм без ущерба для прочности материала.

√ Формовка: материалу придается определенная форма с помощью штампа или формы.

√ Процессы деформации проводятся с использованием специализированных машин, таких как гидравлические прессы, штамповочные прессы и лазерные резаки, для обеспечения точных и стабильных результатов.

III. Сборка: соединение металлических деталей

После изготовления отдельных деталей их необходимо собрать для создания конечного продукта. Этот этап изготовления листового металла включает в себя различные методы соединения, включая сварку, пайку, клепку и склеивание.

√ Сварка: процесс соединения двух или более металлических деталей путем их сплавления вместе с использованием тепла. Распространенные методы сварки включают сварку MIG (металл в инертном газе), сварку TIG (вольфрам в инертном газе) и точечную сварку.

√ Пайка: этот процесс использует присадочный металл для соединения двух металлических деталей при более низкой температуре, чем сварка, что делает его подходящим для термочувствительных компонентов.

√ Клепка: механические крепежи или заклепки используются для скрепления металлических деталей. Это особенно полезно для толстых металлов, где сварка может быть невозможна.

√ Склеивание: в некоторых случаях для склеивания металлических деталей могут использоваться прочные промышленные клеи, что обеспечивает более чистую отделку и снижает необходимость в методах на основе нагрева.

IV.Материалы для изготовления листового металла

Материалы, выбранные для изготовления листового металла, играют важную роль в определении производительности и стоимости продукта. Наиболее используемые материалы включают:

Алюминий и его сплавы: легкий, устойчивый к коррозии и легко поддающийся формовке алюминий идеально подходит для применений, требующих прочного, но легкого материала.

Сталь: известная своей прочностью и универсальностью, сталь используется в широком спектре применений, включая строительство, автомобилестроение и машиностроение.

Нержавеющая сталь: высокоустойчивая к коррозии нержавеющая сталь обычно используется в таких отраслях, как пищевая промышленность, медицинское оборудование и архитектура.

Медь и ее сплавы: отлично подходит для электротехнических применений благодаря своей высокой проводимости, медь также используется в сантехнике, кровле и декоративных элементах.

V. Преимущества изготовления листового металла

Долговечность: полученные детали прочны и надежны, что обеспечивает их долговечную работу.

Масштабируемость: независимо от того, создаете ли вы один прототип или крупные производственные партии, изготовление листового металла легко масштабируется, обеспечивая гибкость в объемах производства.

Разнообразие материалов: благодаря широкому ассортименту доступных металлов вы можете выбрать лучший материал, отвечающий конкретным требованиям к производительности вашего продукта.

Экономическая эффективность: процесс очень экономически эффективен, особенно при использовании автоматизированных технологий резки, гибки и сборки деталей.

Скорость: использование технологий ЧПУ ускоряет производственный процесс, сокращая сроки выполнения заказов и обеспечивая быстрое прототипирование и массовое производство.

VI.Заключение

AVD специализируется на поставке инновационного оборудования для формовки металла, призванного помочь производителям добиться высокоточных результатов в различных отраслях промышленности. Наши ультрасовременные станки, включая лазерные резаки с ЧПУ, плазменные резаки, листогибочные прессы и передовое формовочное оборудование, позволяют предприятиям производить высококачественные, долговечные и экономичные металлические детали. Кроме того, мы предлагаем широкий спектр поддержки и руководства, чтобы вы могли максимально эффективно использовать наше оборудование.

Свяжитесь с AVD для получения дополнительной информации. Наш веб-сайт: https://www.lvdcnc.ru/